你的位置:首页> 市话电缆工艺流程及全环节质量检测要点

发布时间:2025.11.06 浏览次数:

广东金联宇电缆实业有限公司

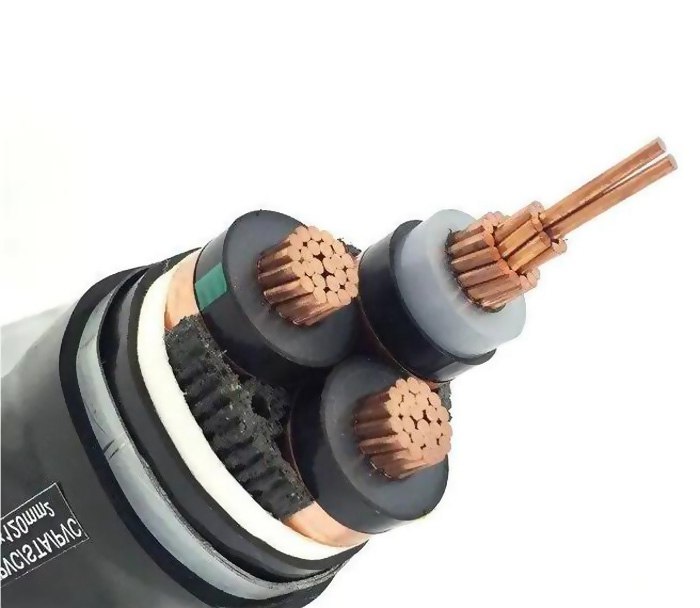

一、原材料准备

●

工艺要点

○

导体材料(铜/铝)需高纯度(铜≥99.9%),确保优良导电性与机械性能。

○

绝缘材料(PVC/PE等)须具备优良绝缘、机械及化学稳定性。

○

填充、屏蔽(铝塑复合带/铜丝编织网)、护套材料(PVC/PE等)应无杂质、无缺陷。

●

质量检测要点

○

检测导体材料纯度、电阻率、拉伸强度及延伸率。

○

绝缘材料检测介电强度、体积电阻率、耐热等级、抗老化性。

○

填充材料需检测含水率、尺寸稳定性、化学惰性。

○

屏蔽材料检测屏蔽密度、导通性、外观无破损。

○

护套材料检测机械性能、耐候性、阻燃性及外观。

○

所有原材料需核查合格证及第三方检测报告。

二、导体加工

1.

拉丝

○

工艺要点

■

合理设计多道拉丝及退火工艺,精确控制模具尺寸、拉丝速度、润滑及冷却。

■

保证导体直径精度与表面光洁,退火恢复柔韧性。

○

质量检测要点

■

检测每道拉丝后直径(千分尺/激光测径仪)、表面无裂纹、划痕、氧化。

■

定期抽检导体电阻、机械性能(拉伸强度、伸长率)。

■

退火后检测导体软硬度及柔韧性。

2.

绞合

○

工艺要点

■

合理选择绞合方式(规则绞合/束绞等)与节距,提高柔韧性和机械强度,降低交流电阻。

■

绞合紧密、无跳股、断股,排列整齐。

○

质量检测要点

■

检查绞合外观、结构尺寸、节距符合工艺要求。

■

抽检绞合导体直流电阻、抗拉强度。

■

检查有无单线断裂、松股等缺陷。

三、绝缘挤出

●

工艺要点

○

控制挤出温度(如PVC 160-190℃)、挤出速度、牵引速度,使绝缘层均匀、光滑。

○

在线测厚仪实时监控绝缘厚度,及时调整参数。

●

质量检测要点

○

实时监控绝缘厚度均匀性,确保符合标准及工艺要求。

○

检查绝缘表面无气泡、裂纹、杂质、焦烧颗粒等缺陷。

○

抽检绝缘层介电强度、机械性能、热延伸及收缩。

○

定期做绝缘老化试验、耐电压测试。

四、成缆

●

工艺要点

○

多芯按规则绞合,填充材料保证缆芯圆整稳定,提升机械及电气性能。

○

高要求电缆加屏蔽层(铝塑带绕包/铜丝编织),紧贴无间隙、无褶皱。

●

质量检测要点

○

检查缆芯绞合节距、外观及结构尺寸符合要求。

○

填充饱满,缆芯圆整,无变形、偏芯。

○

屏蔽层检测屏蔽密度、导通性、无漏包、褶皱、间隙。

○

测量缆芯绝缘线芯间及对屏蔽层的绝缘电阻。

○

检查线序、色谱标识正确无误。

五、护套挤出

●

工艺要点

○

按使用环境选护套材料(室内PVC/室外PE等),精确控制挤出温度、速度,保证护套厚度均匀、表面光滑,与缆芯紧密结合。

●

质量检测要点

○

检测护套厚度均匀性与外观(光滑无气泡、裂纹、杂质)。

○

检查护套与缆芯附着力,无脱层现象。

○

抽检护套机械性能、耐候性、阻燃性、低温性能。

○

成品电缆需进行外径、偏心度、表面印字等外观检测。

○

全性能例行试验:绝缘电阻、耐电压、导体电阻、老化前后机械性能等。

本文共分

1

页

最近资讯文章